+86-15267462807

+86-15267462807

När vi pratar om avancerade material som utmärker sig i krävoche miljöer, Polytetrafluoroetylen (PTFE) kommer ofta att tänka på. Denna anmärkningsvärda polymer utgör grunden för PTFE -membran, som är avgörande i otaliga moderna tillämpningar, från att säkerställa rent dricksvatten till möjliggörande banbrytande medicintekniska produkter.

I sin kärna är PTFE en syntetisk fluoropolymer av tetrafluoroetylen. Du kanske känner till det med dess mest berömda varumärke, Teflon ™ . Upptäckt serendipitously 1938 av Roy Plunkett på DuPont, PTFE: s unika kemiska struktur, kännetecknad av otroligt starka kol-fluorinbindningar, ger den en rad exceptionella egenskaper. Det är känt för sin non-stick yta , högsmältpunkt och extraordinär Motstånd mot kemikalier . Dessa egenskaper gör det till ett framstående material i branscher där hållbarhet och inerthet är av största vikt.

En Ptfe -membran är i huvudsak ett tunt, poröst ark tillverkat av PTFE. Till skillnad från fast PTFE, som är ogenomtränglig, är membran konstruerade med en kontrollerad porstruktur som gör att vissa ämnen (som gaser eller vätskor) kan passera medan du blockerar andra. Denna selektiva permeabilitet är det som gör dem så värdefulla. Tänk på det som en mycket sofistikerad sikt, men i mikroskopisk skala, som kan separera även de minsta partiklarna eller molekylerna. De specifika egenskaperna för PTFE -materialet, i kombination med den noggrant kontrollerade porstorleken och distributionen, dikterar ett membranets prestanda och lämplighet för olika applikationer.

Medan allaa PTFE -membran delar polymerens grundläggande egenskaper, kan deras tillverkningsprocesser leda till distinkta typer med olika egenskaper, tillgodose olika behov. Den mest framträdande typen är Utökad PTFE (EPTFE) .

Utökad PTFE (EPTFE): Detta är kanske den vanligaste och mångsidiga formen av PTFE -membran. Det produceras genom att sträcka och expandera PTFE under kontrollerade förhållanden, vilket skapar en mycket porös, sammankopplad fibrilstruktur. Denna expansionsprocess ökar avsevärt porositet and ytan av membranet under bibehållen den inneboende kemiska och termiska resistensen hos PTFE. Det resulterande EPTFE-membranet är känt för sitt höga styrka-till-vikt-förhållande, utmärkt andningsförmåga och imponerande filtreringseffektivitet, vilket gör det idealiskt för applikationer som kräver höga flödeshastigheter och finpartiklar.

Den exceptionella prestanda för PTFE -membran i olika tillämpningar härrör direkt från de unika egenskaperna hos själva PTFE -polymeren, ytterligare förbättrad av membranets konstruerade struktur. Dessa egenskaper gör dem mycket eftertraktade i krävande miljöer.

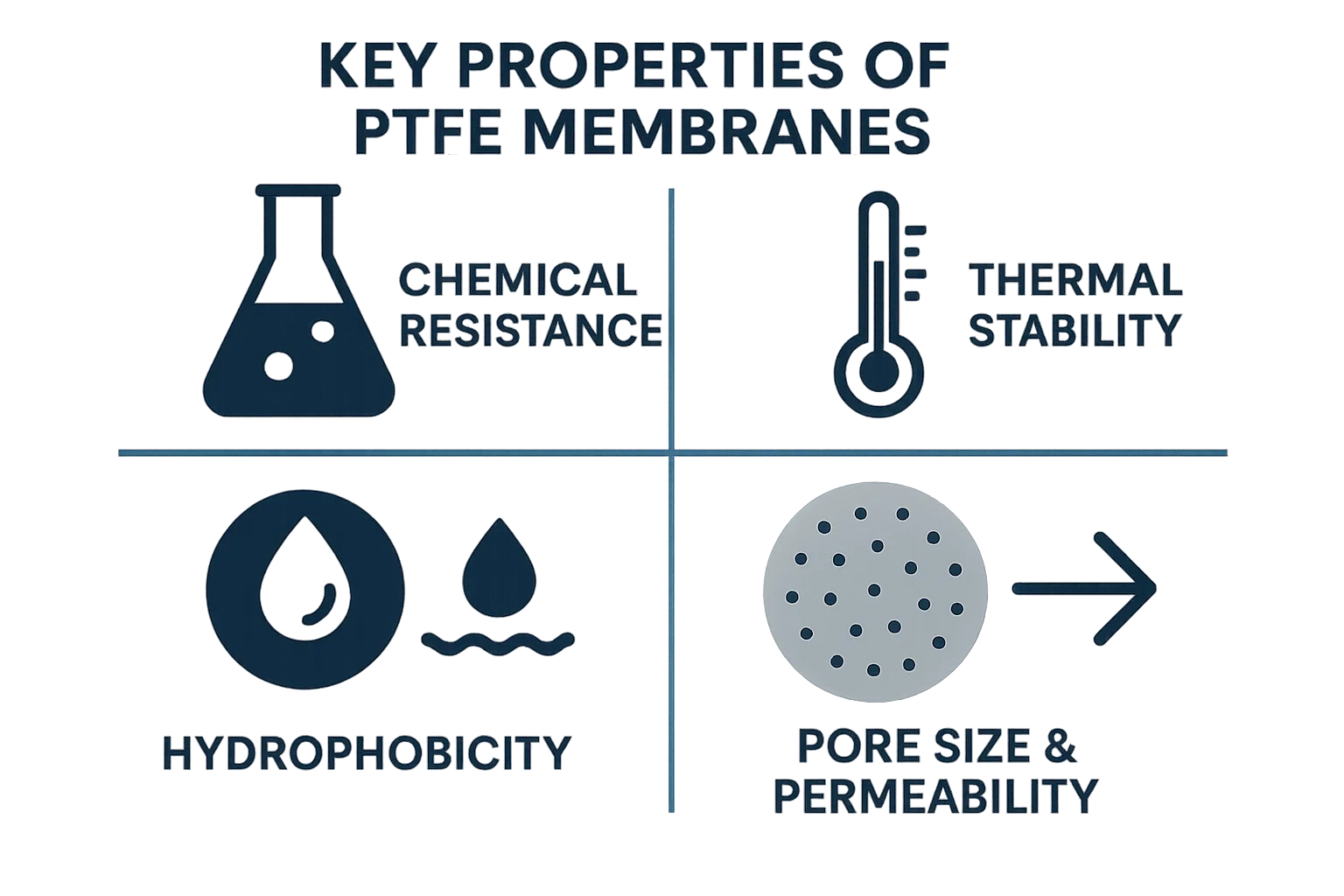

En av de mest avgörande egenskaperna hos PTFE är dess extraordinära kemisk inerthet . PTFE -membran påverkas praktiskt taget av en stor majoritet av frätande kemikalier, inklusive starka syror, baser, organiska lösningsmedel och oxidationsmedel. Detta beror på de oerhört starka kol-fluoriska bindningarna i dess molekylstruktur, som är mycket stabila och resistenta mot kemisk attack. Den här egenskapen gör PTFE -membran idealiska för filtrerings- och separationsprocesser i aggressiva kemiska miljöer där andra material snabbt skulle försämras. Det finns mycket få undantag från denna regel, främst smälta alkalimetaller och mycket fluorerade föreningar vid extrema temperaturer.

PTFE -membran uppvisar anmärkningsvärda termisk stabilitet , vilket gör att de kan fungera effektivt över ett extremt brett temperaturområde. De kan motstå kontinuerliga driftstemperaturer från så låga som ungefär -200 ° C (-328 ° F) upp till cirka 260 ° C (500 ° F) utan betydande nedbrytning eller förlust av mekaniska egenskaper. Denna breda termiska tolerans gör dem lämpliga för tillämpningar i både kryogena och högtemperaturprocesser, en kritisk fördel i industriella och vetenskapliga miljöer.

PTFE är i sig hydrofob , vilket betyder att det starkt avvisar vatten. Den här egenskapen kvantifieras med en hög vattenkontaktvinkel, som vanligtvis sträcker sig från 110 ° C till över 140 ° C för orörda PTFE -ytor. På ett PTFE -membran säkerställer denna hydrofobicitet att vattenhaltiga lösningar inte våtar eller genomsyrar membranets porer såvida det inte utsätts för betydande tryck. Denna "icke-vätande" karakteristik är avgörande i applikationer som gasfiltrering, där den förhindrar vattenånga från att kondensera och blockera porer, och i vattentäta men ändå andningsbara tyger, där det avvisar flytande vatten samtidigt som vattenånga passerar.

Tillverkningsprocessen för PTFE -membran möjliggör exakt kontroll över deras porstorlek och distribution, vanligtvis från sub-mikron (t.ex. 0,02 μm) upp till flera mikron (t.ex. 15 μm). Denna kontrollerade porositet dikterar membranets filtreringseffektivitet och permeabilitet.

Porstorlek: Bestämmer den minsta partikeln eller droppen som effektivt kan behållas av membranet. Mindre porer leder till högre filtreringseffektivitet.

Permeabilitet: Avser den hastighet med vilken gaser eller vätskor kan passera genom membranet. Generellt leder en större porstorlek och högre porositet (procent av tomrumsutrymmet) till högre permeabilitet, samtidigt som en låg tryckfall över membranet bibehålls. Den unika nod-och-fibrilstrukturen hos EPTFE möjliggör till exempel hög porositet och därmed hög permeabilitet, även med mycket små effektiva porstorlekar.

PTFE är allmänt erkänd för sin biokompatibilitet , vilket betyder att det generellt är väl tolererat av människokroppen och framkallar inte betydande negativa biologiska svar. Denna inerthet och brist på reaktivitet med biologiska vävnader och vätskor gör PTFE -membran till ett utmärkt val för en mängd olika medicinska och farmaceutiska tillämpningar. Dess släta, non-stick-yta hjälper också till att minska proteinadsorption och bakteriell vidhäftning, vilket ytterligare förbättrar dess lämplighet för implantat, filtrering i läkemedelsstillverkning och andra biomedicinska anordningar där minimering av främmande kroppsreaktioner och föroreningar är kritiska.

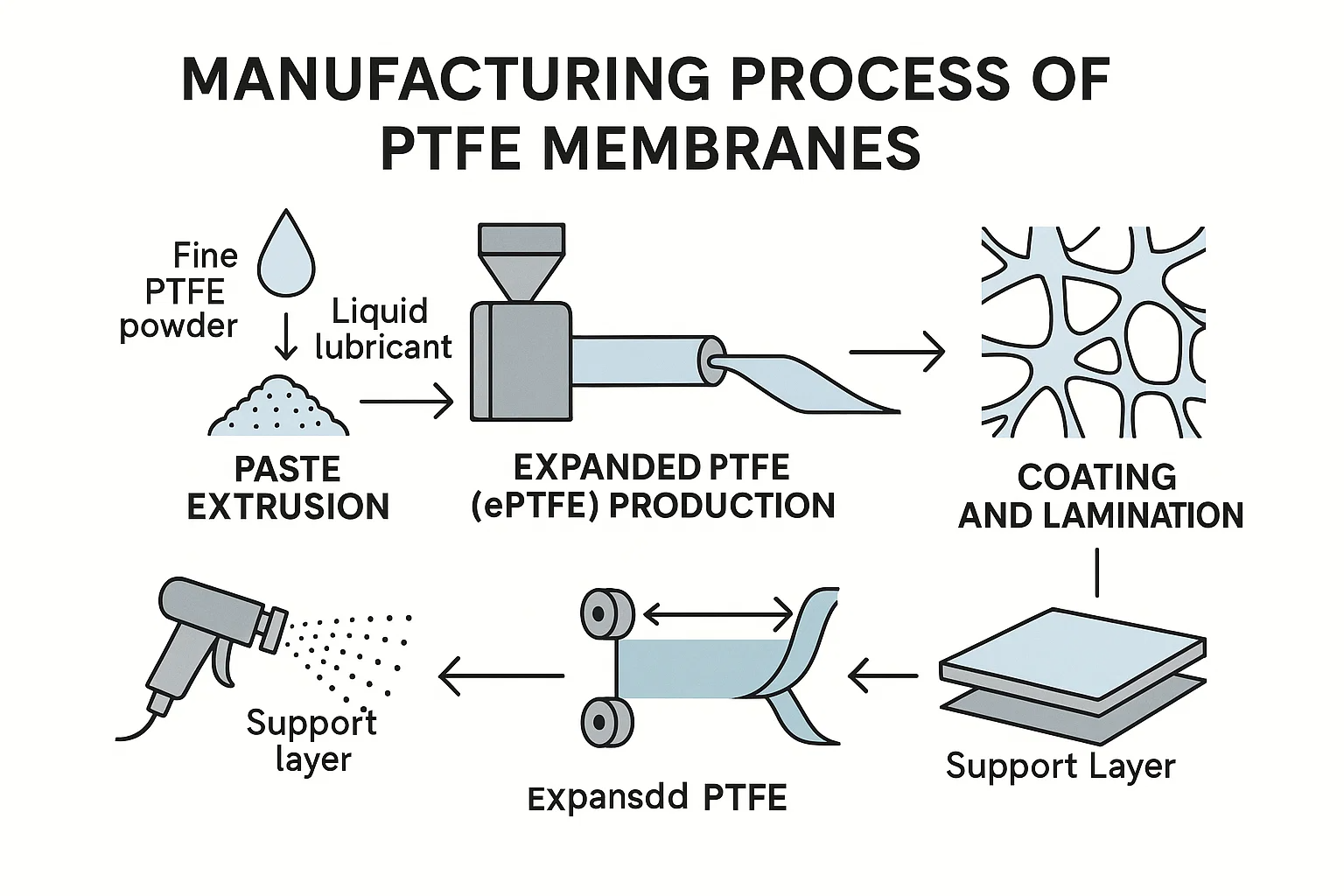

Omvandlingen av rå PTFE-harts till ett högpresterande membran är en sofistikerad process som utnyttjar specifika egenskaper hos polymeren. Även om det finns variationer, syftar de primära metoderna till att skapa en porös struktur som är lämplig för filtrering och separering.

Klistra extrudering är en grundläggande metod som används för att bearbeta PTFE -fina pulverhartser i olika former, inklusive tunna filmer som sedan kan behandlas ytterligare till membran.

Behandla: Fint PTFE -pulver blandas med ett flytande smörjmedel (ofta ett kolväteslösningsmedel) för att bilda en pasta. Denna pasta extruderas sedan genom en munstycke under högt tryck och bildar ett kontinuerligt band eller film.

Sintring: Efter extrudering avlägsnas smörjmedlet och det extruderade materialet upphettas vanligtvis till temperaturer över dess kristallina smältpunkt (sintring), som är cirka 327 ° C. Denna sintringsprocess konsoliderar PTFE -partiklarna, vilket ger materialet sin slutliga mekaniska styrka och inerthet.

Membranbildning: För membranproduktion kan den osintererade eller delvis sintrade PTFE -filmen sedan utsättas för ytterligare bearbetning, såsom stretching, för att inducera porositet. Medan pasta extrudering i sig inte direkt skapar membranets porositet, är det ett kritiskt preliminärt steg för att bilda basmaterialet som senare kommer att utvidgas eller modifieras.

Produktion av Utökad PTFE (EPTFE) är den vanligaste och betydande metoden för att skapa högpresterande PTFE-membran. Denna process var banbrytande av W. L. Gore & Associates på 1960 -talet.

Inledande bearbetning: I likhet med pasta extrudering blandas PTFE -fint pulver med ett smörjmedel och extruderas i en tunn tejp eller stav.

Snabb stretching (expansion): Det osintererade eller lätt sintrade PTFE -materialet utsätts sedan för en snabb och kontrollerad sträckningsprocess, vanligtvis vid förhöjda temperaturer men under smältpunkten. Denna mekaniska sträckning, ofta utförd biaxiellt (i två vinkelräta riktningar), får PTFE -mikrostrukturen att expandera dramatiskt.

Nodal-fibrillär struktur: Sträckan skapar en unik nodfibrillärstruktur . Noder (PTFE -partiklar) är sammankopplade av mycket fina fibriller (sträckta PTFE -polymerkedjor). Utrymmen mellan dessa noder och fibriller bildar de sammankopplade porerna i membranet. Graden av sträckning, temperatur och hastighet styrs exakt för att uppnå önskad porstorlek, porositet och styrka.

Slutlig sintring: Efter expansion är materialet vanligtvis helt sintrat vid höga temperaturer. Detta stabiliserar den utvidgade strukturen, låsar i porgeometri och ger EPTFE -membranets slutliga mekaniska och kemiska egenskaper.

Många PTFE -membran, särskilt EPTFE, genomgår ytterligare beläggning och laminering processer för att förbättra deras funktionalitet eller integrera dem i mer komplexa system.

Supportlager: På grund av dess fina struktur och ibland känsliga natur lamineras ofta ett PTFE-membran till ett icke-vävt stödskikt (t.ex. polyester, polypropen) eller ett starkare vävt tyg. Detta ger mekanisk styrka, gör membranet lättare att hantera och gör att det tål högre differentiellt tryck utan att riva. Lim eller termisk bindning är vanliga lamineringstekniker.

Funktionella beläggningar: I vissa fall kan PTFE -membranytan beläggas med andra polymerer (t.ex. polyuretan, akryl) eller specialiserade material. Dessa beläggningar kan:

Ändra ytenergi: Till exempel för att göra ett naturligt hydrofobt membran mer hydrofil för vissa vätskefiltreringsapplikationer.

Förbättra kemisk resistens: För ännu mer extrema förhållanden.

Lägg till antifouling -egenskaper: För att motstå uppbyggnaden av föroreningar.

Förbättra vidhäftningen: För efterföljande bindning i kompositmaterial.

Dessa tillverkningssteg, särskilt den sofistikerade expansionsprocessen, är nyckeln till att skapa PTFE -membran med deras karakteristiska höga porositet, kontrollerad porstorlek och exceptionell prestanda.

Tack vare deras unika kombination av kemisk inerthet, termisk stabilitet, hydrofobicitet och kontrollerbar porositet har PTFE -membran funnit oumbärliga roller i ett stort antal industrier. Deras mångsidighet gör dem till ett föredraget material för utmanande separering, filtrering och skyddande tillämpningar.

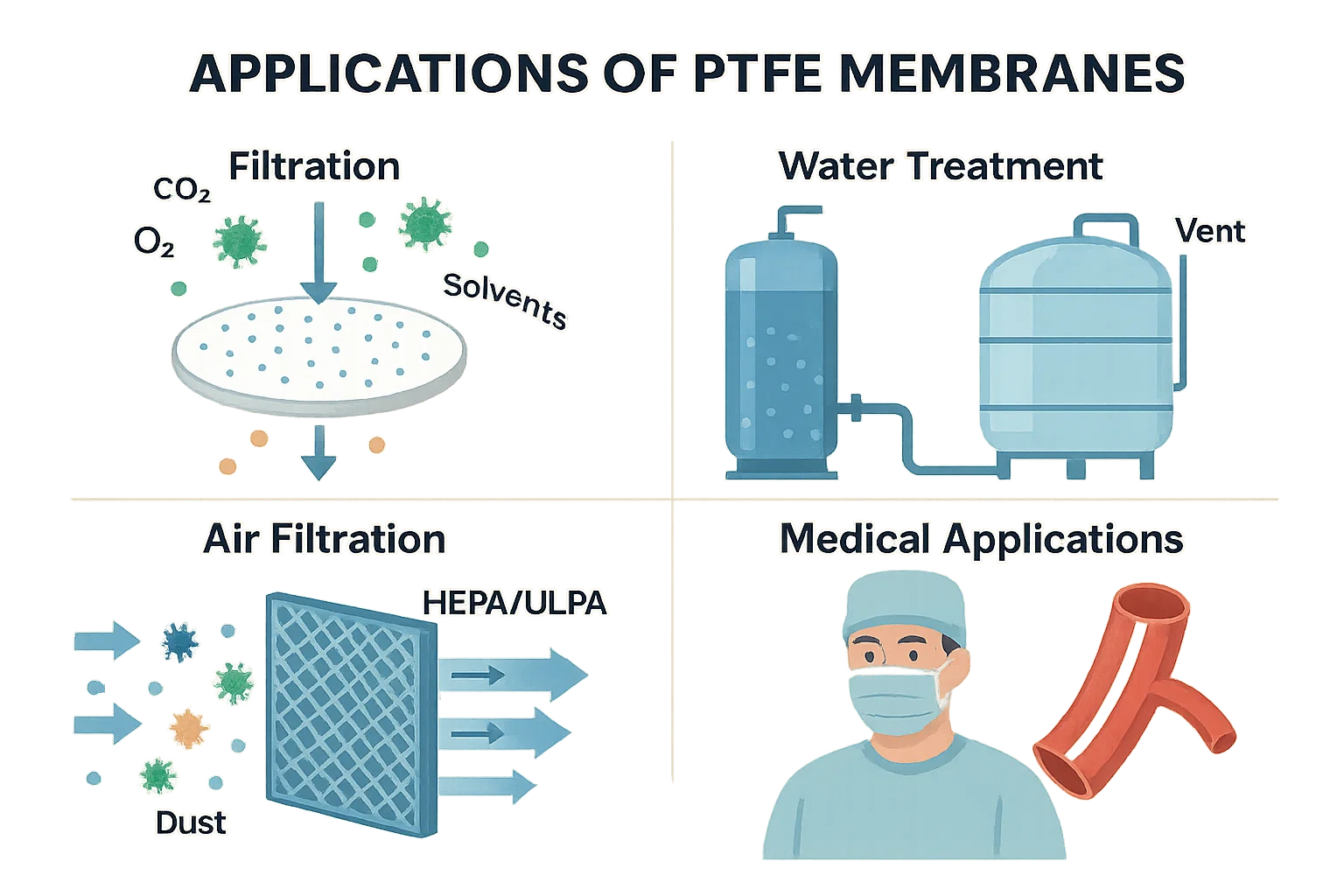

Filtrering är en av de primära applikationerna för PTFE -membran, särskilt när hög effektivitet och motstånd mot hårda förhållanden krävs.

Steril filtrering: Inom läkemedels- och bioteknikindustrin används PTFE -membran för steril filtrering av gaser (som tryckluft, syre, CO2) och aggressiva lösningsmedel. Deras inerthet säkerställer ingen lakning i den filtrerade produkten, och deras fina porstorlekar kan effektivt ta bort bakterier, virus och partiklar.

Kemisk filtrering: Deras exceptionella kemiska resistens gör dem idealiska för att filtrera mycket frätande syror, baser och organiska lösningsmedel i kemiska bearbetningsanläggningar.

PTFE -membran spelar en viktig roll i avancerade vattenbehandlingsprocesser, särskilt för att utmana industriella avloppsvatten och i applikationer som kräver hög renhet.

Membranbioreaktorer (MBR): Även om mindre vanliga än andra polymerer för bulk MBR, används PTFE -membran i nisch MBR -applikationer på grund av deras robusthet.

Utmanande avloppsvatten: De är anställda vid behandling av mycket frätande eller högtemperatur industriella avloppsvatten där andra membranmaterial skulle misslyckas.

Ventilation av vattentankar: Den hydrofoba naturen hos PTFE -membran gör det möjligt för tankar att andas samtidigt som vatten och föroreningar kommer in, avgörande för att upprätthålla vattenrenheten.

Luftfiltrering är en viktig tillämpning som drar nytta av PTFE -membranens förmåga att fånga fina partiklar och motstå fukt.

HEPA/ULPA -filter: I renrum, sjukhus och halvledartillverkning är EPTFE-membran kritiska komponenter i högeffektiv partikelluft (HEPA) och UlPA-filters ultra-låga penetrationsluft (ULPA). Deras täta, fibrösa struktur fångar effektivt sub-mikronpartiklar, inklusive damm, pollen, mögel, bakterier och till och med vissa virus, vilket säkerställer ultra-ren luft.

Industrial Dust Collection: För aggressiva damm (t.ex. i kraftverk, cementfabriker, förbränningsanläggningar) och gasströmmar med högt temperatur, ger PTFE-membran-laminerade filterpåsar överlägsen prestanda, hög dammkakor frisättning och förlängd livslängd jämfört med konventionella filtermedier.

Bilfilter: Används i vissa specialiserade bilfilter för deras hållbarhet och effektivitet.

Biokompatibiliteten och inertheten hos PTFE -membran gör dem ovärderliga inom det medicinska området.

Implantat: Expanded PTFE (EPTFE) används ofta i vaskulära transplantat, suturer och plåster för hjärt -kärl, rekonstruktiv och allmän kirurgi på grund av dess inert, flexibilitet och förmåga att integreras i vävnader.

Läkemedelsleveranssystem: PTFE-membran kan införlivas i läkemedelsleveransanordningar för kontrollerad frisättning eller som skyddande barriärer för känsliga farmaceutiska komponenter.

Steril ventilation: Används i förpackning av medicinsk utrustning och sterila behållare för att möjliggöra tryckutjämning samtidigt som mikrobiell kontaminering förhindrar.

Kirurgiska draperier och klänningar: Ger en andningsbar men ändå ogenomtränglig barriär mot vätskor och patogener.

Utöver specifika filtreringsuppgifter tjänar PTFE -membran olika roller i allmänna industriella miljöer.

Kemisk bearbetning: Som packningar, tätningar och fodermaterial för frätande vätskehantering, säkerställer läcksäker drift och skydd av utrustning.

Batteri och bränsleceller: Som separatorer eller skyddsskikt på grund av deras kemiska stabilitet och förmåga att upprätthålla strukturell integritet i elektrokemiska miljöer.

Sensorer och instrumentering: Som skyddande membran för sensorer som utsätts för hårda kemikalier eller extrema temperaturer, vilket möjliggör exakta avläsningar under skydd av de känsliga komponenterna.

De unika egenskaperna hos EPTFE, särskilt dess mikroporösa struktur, har revolutionerat prestandan för tekniska textilier.

Vattentäta och andningsbara tyger: Varumärken som Gore-Tex® använder EPTFE-membran som är laminerade till tyger för att skapa material som är vattentäta (flytande vatten kan inte passera på grund av hydrofobicitet och små porer) men ändå andningsbara (vattenånga kan fly på grund av att porerna är större än ångmolekyler men mindre än flytande vattendroppar). Detta är viktigt för utomhuskläder, skyddsutrustning och skor.

Skyddskläder: Används i kemiska skyddsdräkter, renrumsplagg och brandbekämpningsutrustning för deras kemiska resistens och barriäregenskaper.

De unika inre egenskaperna hos PTFE, i kombination med de tekniska möjligheterna till membranbildning, ger PTFE -membran med en övertygande uppsättning fördelar som skiljer dem från många andra material.

Såsom beskrivs i deras viktigaste egenskaper är den oöverträffade kemiska inertheten hos PTFE -membran en framstående fördel. De kan tåla exponering för nästan alla kemikalier, inklusive starka syror, baser och aggressiva organiska lösningsmedel, utan att förnedra, svälla eller förlora sin strukturella integritet. Detta gör att de kan användas pålitligt i miljöer där andra polymera membran snabbt skulle misslyckas, vilket säkerställer lång livslängd och upprätthåller filtreringseffektiviteten i mycket frätande processer.

PTFE -membran fungerar effektivt över ett utomordentligt brett temperaturspektrum, från kryogena lågheter (t.ex. -200 ° C) till höga kontinuerliga driftstemperaturer (upp till 260C). Denna termiska motståndskraft innebär att de upprätthåller sin mekaniska styrka och filtreringsprestanda även i extrema varma eller kalla industriella processer, vilket gör dem mycket mångsidiga för olika driftsförhållanden. Deras förmåga att motstå höga temperaturer gör dem också lämpliga för applikationer som kräver sterilisering med ånga eller hög värme.

Medan den låga friktionskoefficienten för PTFE (en av de lägsta av något fasta) är en allmän egenskap hos materialet, översätter dess tillämpning på membran till betydande fördelar, särskilt vid filtrering. Den släta, non-stick ytan hos PTFE-membran minimerar vidhäftningen av partikelformigt material, damm och föroreningar. Denna inneboende "självrensande" karakteristik innebär att filtrerade partiklar är mindre benägna att bädda in i membranporerna, vilket leder till:

Enklare frigöring av dammkakor: Vid luftfiltrering kan ackumulerat damm lättare lossas från membranytan under pulserande eller rengöringscykler.

Minskad fouling: Vid flytande filtrering hjälper non-stick-ytan att motstå uppbyggnaden av biologiska eller kemiska foulants, upprätthålla konsekventa flödeshastigheter och minska frekvensen för rengöring eller ersättning. Detta bidrar till längre livslängd och lägre underhållskostnader.

PTFE -membran är exceptionellt hållbara och designade för livslängd. Deras robusta kemiska och termiska motstånd, i kombination med deras inneboende styrka (särskilt EPTFE med dess fibrillära struktur), översätter till en lång operativ livslängd, även under hårda förhållanden. De motstår åldrande, UV -nedbrytning och förbrännande, som är vanliga fellägen för andra polymerer. Denna förlängda livslängd leder till:

Minskade ersättningskostnader: Mindre frekventa membranförändringar.

Minimerad stillestånd: Färre avbrott i processer.

Konsekvent prestanda: Tillförlitlig filtrering och separering under längre perioder. I många arkitektoniska och industriella tillämpningar har PTFE -membranstrukturer visat bekräftade designliv som överstiger 45 år, med några tidiga installationer från 1970 -talet som fortfarande uppträder idag.

Medan PTFE -membran erbjuder en imponerande mängd fördelar, är det lika viktigt att erkänna deras begränsningar. Att förstå dessa nackdelar hjälper till att fatta välgrundade beslut om deras lämplighet för specifika applikationer och utforma kring potentiella problem.

En av de viktigaste begränsningarna av PTFE -membran är deras relativt hög kostnad Jämfört med andra vanliga polymermembranmaterial som polypropen (PP) eller polysulfon (PS/PES). De komplexa tillverkningsprocesserna, särskilt den kontrollerade utvidgningen av EPTFE, och den inneboende kostnaden för den råa PTFE -polymeren bidrar till denna högre prispunkt. Även om den långa livslängden och överlägsen prestanda för PTFE-membran ofta kan leda till lägre totala livscykelkostnader i krävande applikationer, kan de initiala kapitalutgifterna vara ett avskräckande för budgetbegränsade projekt eller applikationer där mindre robusta material räcker.

Trots sina utmärkta mekaniska egenskaper är PTFE känt för att ställa ut krypa , även kallad "kallt flöde." Kryp är tendensen hos ett fast material att deformeras permanent under kontinuerlig mekanisk stress över tid, även vid temperaturer under dess smältpunkt. För PTFE -membran betyder detta att membranmaterialet långsamt kan deforma, vilket kan leda till:

Förlust av tätningsintegritet: Vid tätningsapplikationer som packningar kan krypning leda till en minskning av tätningskraften över tid, vilket kan orsaka läckor.

Förändringar i porstruktur: Även om mindre vanligt för själva membranet på grund av dess porösa struktur, i vissa konfigurationer eller under extrema differentiella tryck, kan långvarig belastning teoretiskt förändra den känsliga porstrukturen, vilket påverkar filtreringsprestanda.

Dimensionell instabilitet: I strukturella tillämpningar kan krypning resultera i gradvisa förändringar i membranets dimensioner eller form. För att mildra krypning används PTFE -membran ofta med styva stödstrukturer eller fyllmedel i PTFE -materialet (även om detta kan påverka andra egenskaper).

Medan PTFE har en exceptionell kemisk resistens är det inte helt ogenomträngligt att all ämnen. Det finns några sällsynta men betydande undantag:

Molten alkalimetaller: Mycket reaktiva smälta alkalimetaller (som natrium eller kalium) kommer att attackera och förnedra PTFE.

Högt fluorerade föreningar: Vissa extremt aggressiva fluorinerande medel, såsom klor trifluorid CLF3, kobolt (III) fluorid (COF3) och elementär fluor vid höga temperaturer och tryck, kan också orsaka nedbrytning.

Specifika organiska lösningsmedel (mindre effekter): Även om de generellt resistenta i allmänhet kan vissa mycket halogenerade organiska lösningsmedel (t.ex. specifika klorerade lösningsmedel vid förhöjda temperaturer) och vissa aromatiska kolväten orsaka mindre, ofta reversibla, svullnad eller absorption. Dessa effekter är emellertid vanligtvis fysiska snarare än kemisk nedbrytning och är mindre vanliga för membranapplikationer.

Hög strålning: PTFE har relativt dålig resistens mot strålning med hög energi (t.ex. gammastrålning) jämfört med vissa andra polymerer, vilket kan leda till kedjescission och nedbrytning av dess egenskaper. Detta begränsar dess användning i vissa steriliserings- eller kärnmiljöer.

Medan PTFE -membran erbjuder enastående prestanda i många scenarier, inkluderar det stora landskapet med membranteknologi andra polymermaterial, var och en med sin egen uppsättning fördelar och begränsningar. Att förstå dessa distinktioner är avgörande för att välja det optimala membranet för en given applikation. Här jämför vi PTFE -membran med tre vanligt använda alternativ: polypropen (PP), polyetersulfon (PES) och polyvinylidenfluorid (PVDF).

Polypropen (PP) Membran används ofta, särskilt för allmän filtrering, förfiltrering och mindre krävande applikationer, till stor del på grund av deras kostnadseffektivitet.

表格

Nyckel takeaway: PTFE är överlägsen i extrema kemiska och termiska miljöer, medan PP erbjuder en mycket ekonomisk lösning för mindre krävande eller bulkfiltreringsuppgifter.

Polyetherulfone (PES) Membran är kända för sina höga flödeshastigheter, lågt proteinbindning och god termisk stabilitet, vilket gör dem populära inom bioteknik- och farmaceutiska tillämpningar.

表格

Nyckel takeaway: PES är go-to för vattenhaltig filtrering med hög volym, särskilt med känsliga biologiska på grund av dess hydrofilicitet och lågproteinbindning. PTFE utmärker sig där hårt kemiskt motstånd och extrema temperaturer är involverade.

Polyvinylidenfluorid (PVDF) Membran är fluoropolymerer som PTFE men har distinkta egenskaper, vilket erbjuder en balans mellan kemisk resistens och mekanisk styrka.

表格

Nyckel takeaway: PVDF erbjuder en stark balans mellan kemisk resistens och överlägsen mekanisk styrka jämfört med PTFE, vilket ofta gör det till ett bra val när mekanisk robusthet är lika kritisk som kemisk inerthet, men vid något lägre temperaturmotstånd än PTFE.

Fältet PTFE -membranteknik är dynamisk, med pågående forskning och utveckling som syftar till att förbättra prestanda, bredda applikationer och ta itu med miljöhänsyn. Flera viktiga trender är att utforma framtiden för dessa anmärkningsvärda material.

Integrationen av nanoteknik är en viktig gräns för att förbättra PTFE -membran. Genom att integrera nanopartiklar eller tillverka nanostrukturerad PTFE, syftar forskare till att uppnå enastående kontrollnivåer över membranegenskaper.

Förbättrad filtreringsprestanda: Nanofibrer eller nanopartiklar (t.ex. kolananorör, metalloxider som Fe2O3 för antimikrobiella egenskaper) kan införlivas i eller på PTFE -matrisen för att skapa membran med ännu mindre, mer enhetliga porer. Detta kan leda till högre filtreringseffektivitet för ultra-fina partiklar, virus och till och med specifika molekyler, utan att signifikant kompromissa med permeabiliteten.

Förbättrad ytfunktionalitet: Nanomaterial kan modifiera ytenergin för PTFE -membran. Detta kan innebära att skapa "superhydrofoba" ytor för förbättrade anti-vätning och anti-fouling egenskaper, eller omvänt, vilket gör dem mer hydrofila för specifika vätskefiltreringsapplikationer där vattenvätning önskas medan de behåller PTFE: s kärnkemiska resistens.

Nya avkänningsfunktioner: Nanomaterialintegration kan leda till "smarta" PTFE -membran som kan avkänna specifika analytter, pH -förändringar eller temperaturfluktuationer, öppna dörrar för avancerade diagnostiska och övervakningssystem.

Utöver nanoteknologi fokuserar kontinuerliga ansträngningar på att driva gränserna för PTFE -membranprestanda genom olika tekniska och materialvetenskapliga metoder.

Högre selektivitet och flöde: Forskare undersöker nya tillverkningstekniker och metoder efter behandlingen för att finjustera porstorleksfördelning och membrantjocklek, med sikte på membran som erbjuder både högre selektivitet (bättre separering) och ökat flöde (snabbare flödeshastigheter) samtidigt. Detta är särskilt relevant för applikationer som gasseparation och membrankestillation.

Förbättrad fouling resistens: Även om det är i sig goda, utvecklas strategier för att ytterligare minska fouling, inklusive nya ytbeläggningar eller modifieringar som skapar jämnare, fler avvisande ytor eller till och med självrengörande funktionaliteter.

Större mekanisk robusthet: Innovationer inom polymerbearbetning och sammansatt materialutveckling leder till PTFE -membran med förbättrad mekanisk styrka, hållbarhet och motstånd mot krypning, vilket gör att de kan motstå ännu mer extrema driftstryck och spänningar utan att kompromissa med deras porösa struktur. Detta kan involvera nya lamineringstekniker eller integrera specifika förstärkningsmedel.

Multifunktionella membran: Utveckling av membran som kombinerar filtrering med andra funktioner, såsom katalytisk aktivitet, självhelande egenskaper eller lyhörd egenskaper, är ett aktivt forskningsområde.

När miljömedvetenheten växer finns det en stark drivkraft för att göra produktion och livscykel för PTFE -membran mer hållbara.

Minskat miljöavtryck: Insatser pågår för att utveckla mer miljövänliga tillverkningsprocesser som minimerar energiförbrukningen, minskar avfallsgenerering och undersöker alternativ till traditionella lösningsmedel eller bearbetningshjälpmedel som kan ha miljöpåverkan.

Återvinning och återanvändning: Att utveckla effektiva metoder för återvinning och upparbetning av använda PTFE -membran är ett betydande fokusområde. Detta inkluderar tekniker för återvinning och återintegrering av PTFE-avfall till nya produkter utan att kompromissa med prestanda och därmed stänga slingan på materialets livscykel.

Gröna kemiprinciper: Att tillämpa gröna kemiprinciper på syntesen av PTFE och dess föregångare, som strävar efter mindre farliga råvaror och effektivare reaktionsvägar är ett långsiktigt mål.